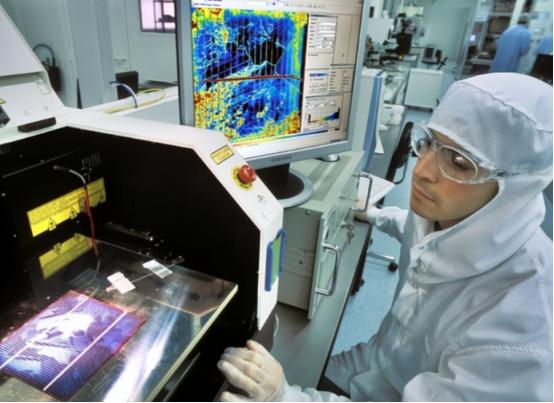

一位日本华人表示“高端轴承、精密仪器、传感器、机器人减速器、碳纤维、光刻胶以及五轴机床,这七大关键技术,中国落后于日本”,于是便有网友质问道,日本把这些技术,应用在了哪里呢? 麻烦看官老爷们右上角点击一下“关注”,既方便您进行讨论和分享,又能给您带来不一样的参与感,感谢您的支持! 咱们先别急着黑谁,先把事实梳理清楚。日本在高端制造领域确实领先,这不是吹出来的,而是多年的技术积累和产业链布局的结果。 拿轴承来说,日本的精密轴承水平几乎是全球顶尖,无论是航空发动机还是高速列车,日本轴承几乎都占据核心位置。 轴承虽然小,但作用巨大,动不动上千度运转的设备全靠它稳稳地转动,一旦质量不过关,整套设备都得废。 再看光刻胶,这可是半导体生产里最关键的原材料。谁掌握了先进光刻胶,谁就能控制芯片制造精度。 日本的光刻胶企业,几十年如一日地专注研发,每一批产品都追求极致精度,这也是为什么全球高端芯片厂商,哪怕是美国的,也得从日本买光刻胶。 机器人减速器、碳纤维、五轴机床、精密仪器……别小看这些东西,看起来像工业里的小零件,但实际上每一个都是高端装备制造的心脏。 如果你掌握不了这些核心技术,你的工业制造就像少了心脏,哪怕设备看上去先进,也顶多是“壳子货”。日本正是靠这些看似不起眼的小零件,把自己整个工业链撑得稳稳的。 但是,网友的问题很直接:“那日本把这些技术应用到哪里了?”答案也很简单,几乎都用在全球高端产业链里。 日本企业生产的精密轴承,用在德国高铁,用在美国航空发动机,用在日本本土的机器人产业链上。 日本的光刻胶,直接支撑起全球半导体制造。五轴机床、精密仪器,不光用在本土制造,也出口给欧洲、美国、中国的高端装备厂商。 对比之下,中国在这些领域起步晚,跟日本比确实存在差距。比如光刻胶,国产替代率一直很低,高端光刻机还得依赖进口;高精密轴承、机器人减速器,国产产品虽然能用,但稳定性、寿命和精度跟日系品牌还是有差距。 问题不是中国不努力,而是这些技术积累需要时间,更需要长期专注的研发投入。技术不是砸钱就能短时间追上的,需要一代又一代人的沉淀。 这也是为什么中国提出了“制造2025”计划。目标很明确,核心技术必须掌握在自己手里,关键零部件国产化率要大幅提升。 中国已经意识到,高端制造不能只靠代工和模仿,必须从根上突破关键技术。从机器人减速器到高端机床,从精密仪器到新材料,中国的科研机构和企业都在加速布局。 近几年国产光刻机、国产轴承的研发进度明显加快,一些领域甚至已经开始小批量替代进口。虽然差距还在,但趋势非常明确,中国正在追赶,而且速度不慢。 再回到日本,他们领先的逻辑很简单,专注和精耕细作。日本企业不追求“量”,追求的是“极致质量”和“长期稳定”。 一个小零件的精度提升可能需要十年时间,但一旦做好,就形成了别人难以逾越的壁垒。这也是为什么日本技术看起来不起眼,却能控制全球高端产业链。 中国和日本的对比,不只是技术上的差距,更是发展模式和思路的差距。 日本通过几十年的专注和研发,把七大关键技术做到了世界顶尖,中国虽然起步晚,但有市场、有政策、有资源,有雄厚的人才基础,只要坚持十年二十年追赶,也完全有可能形成自己的核心竞争力。 现在的问题不在于落后,而在于能不能坚持下去,能不能把关键技术一点点啃下来。 说白了,日本的技术优势是稳定的,但不是不可超越的。中国的优势是市场大、速度快、资金多,关键是能不能把短板变成突破口。 就像光刻胶,国产替代率低,但国内企业研发的速度已经让全球供应链开始感到压力。轴承、机器人减速器、机床这些领域也是一样,落后不代表永远落后,关键在于战略眼光和长期投入。 日本七大高端技术确实领先,中国短板明显,但差距并非不可逾越。 日本技术被用在全球高端制造中,支撑着航空航天、半导体和高端装备制造,而中国则通过“制造2025”等计划加速追赶,目标清晰、方向明确。 未来十年,谁能把这些关键技术掌握在自己手里,谁就能在全球高端制造中占据话语权。 不要被表面数字和言论吓到,技术差距是事实,但更重要的是看趋势。日本领先是过去和现在,中国追赶是未来和希望。 关键技术不靠嘴说,靠时间和耐心来弥补,这条路谁能走得更稳、更久,谁就掌握了核心话语权。落后不可怕,可怕的是停下不追赶。