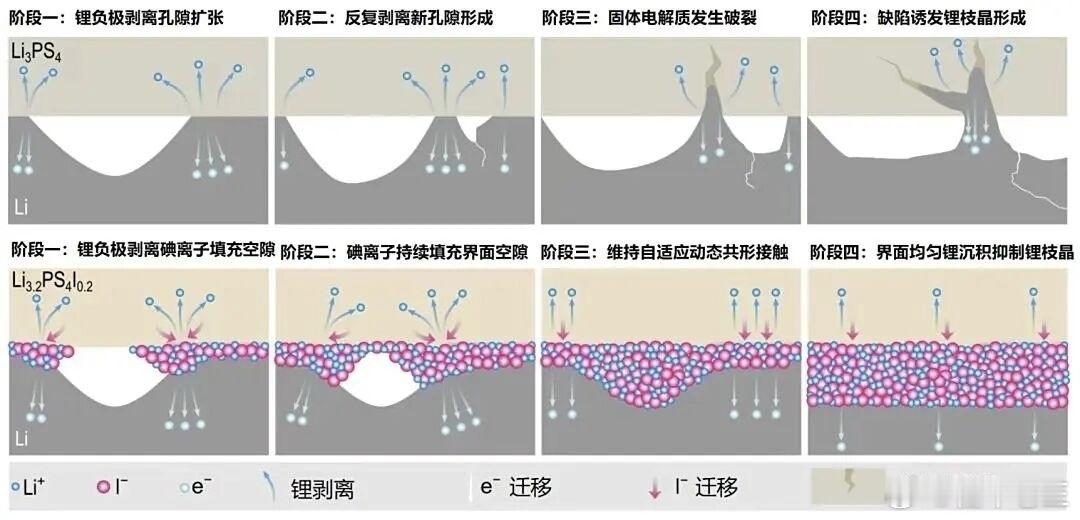

固态电池突破固态电池最大的技术痛点,不在材料比能,而在固-固界面接触不良。

传统液态电解液能“流进去”,自然润湿电极颗粒表面;但固态电解质是刚性的,电极也刚性,两者接触就像两块砂纸相贴,只有点接触而不是面接触,离子在界面处的迁移阻抗非常高。但是问题来了,接触差带来界面阻抗高的问题,阻抗高会带来电流分布不均匀的问题,而电流不均的问题可就大了,会造成锂离子电池的局部锂枝晶和大量发热,最后就是电能没有用到实处,全用来发热了,这就是为什么很多号称“全固态”的电池,实际寿命还不如液态的根本原因。

那么最近我国的科学家,尤其是中科院物理所联合华中科技大学等科研团队的专家们用到了碘离子(I⁻)作为界面活性剂,这也是最近热搜频繁说我们固态电池获得突破的一个具体技术支撑,作为界面活性剂(interfacial mediator)碘离子有点像“润滑+粘结+导通”的三合一角色。其实从元素特性来讲,I⁻的半径较大、极化性强,能在界面间快速重排形成柔性离子层,这种“柔软层”可以在机械接触上缓冲应力,也能在化学上提供一个连续的离子通道,这是先天的好处与优势,再者,固态硫化物(如Li₆PS₅Cl)或卤化物体系中,碘离子能与界面处的锂、硫、过渡金属形成稳定配位键或离子键,让原本粗糙、疏离的两相界面“重新润湿”。这一块老王之前节目讲过,你可以想象一下,就好比它像是往干燥砂纸缝里滴了点油,让原本不贴合的界面滑顺地贴合上。第三就是碘化锂(LiI)或含碘中间相往往有较好的锂离子电导率 (~10⁻³ S/cm),而且在电化学上比Li金属稳定。其实要我看,老王愿意把碘离子层称之为人工SEI膜,既能导通锂离子,又能阻止电子穿透,虽然这么讲不严谨,但从能力和功能来说,这不是SEI是啥?

所以这也是目前的一个技术攻克点。但有无瓶颈呢?一定是有的,首先,碘元素虽然活性不算高,但在电池这种复杂的电化学环境里,它既可能被还原成碘化锂,又可能被氧化生成I₂,甚至在极端条件下挥发或迁移,导致界面层结构失稳。这个问题,高中化学学过的话就能理解,换句话说,短期内它是粘合剂,长期看有可能会让固态电池脱胶开裂。第二,这第二个点我认为倒不是解决不了的,就是固态电池现在都是说没有单一形态,现在都是复合固态电解质,一层硫化物、一层氧化物、甚至有卤化物,那么碘离子不是说在这些层所有的地方都能改善的,一些地方可能会带来副反应, 但这一块我请教专家,专家回复说,哪一个地方有高阻态的现象就专项优化哪里就好了,这不是物理学或者化学问题,这是工程问题。 第三,就是老生常谈的,成本,现在成本还是在精准沉寂扩散层厚度这一块,ALD很难做。

有小伙伴可能会问,ALD是啥?ALD(Atomic Layer Deposition)中文叫 原子层沉积技术。它是一种可以在原子级精度上控制薄膜厚度的沉积工艺。你可以理解成——它不是像喷漆车间那样“喷漆”,而是“原子级别刷漆”。每一次反应循环,ALD 只沉积一层0.1~0.3 nm的原子,因此能做到厚度极其均匀、致密、可控。在固态电池中,ALD 的应用主要在两个地方:一个叫做界面缓冲层interfacial coating,比如正极NCM和硫化物锂磷硫氯的固态电解质接触的时候容易发生反应生成Li₂S、LiCl这样的副产物,那么ALD就负责在界面上镀上一层几纳米厚的氧化物,另外,就是做电极的包覆,在固态电池中,离子通道不连续,ALD 可以在微观多孔结构中沉积超薄导离子膜,让“点接触”变成“面接触”,降低界面阻抗。其实大家看到这发现,不就是一个精细化镀层吗?听上去好像不难,但问题在于效率非常低,原则上ALD在实验室中每次反应只能沉一层原子,一个电池要沉几千层,工艺周期非常长,请问量产怎么办?而且这还需要真空环境,大量的气体精确控制、温度精确控制,整套流程下来价格是天价,而且一旦到量产,进工厂,环境可和实验室差远了,那个时候再想保持实验室的一致性,那是难上加难。

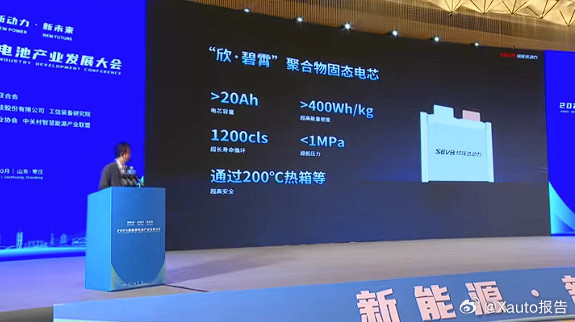

近期我国的固态电池频繁宣发,其实不是某一个“黑科技”横空出世,而是一系列类似碘离子这样的细节性突破逐步积累的结果。每一个微小的改进,背后都意味着一次“材料与界面的和解”,是实验室几十次失败换来的一个工艺窗口。从产业的角度讲,这是一种“静默的跃迁”。它不喧哗,也不惊艳,但它让固态电池这条路,从“可能”慢慢变成了“可行”。 车评精选汽场全开懂车老王