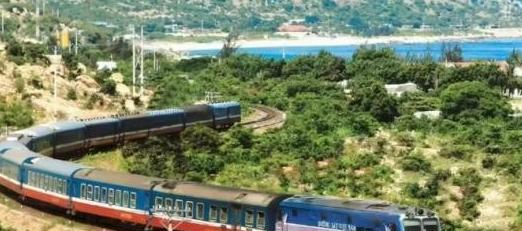

中日技术谈判像一场慢速拔河,日本把轴承、光刻胶、减速器攥得死紧,中国用高铁轴承、ArF胶、五轴机床一点点往回拽。 麻烦看官老爷们右上角点击一下“关注”,既方便您进行讨论和分享,又能给您带来不一样的参与感,感谢您的支持! 过去,中国高铁的发展几乎离不开日本和德国的高端轴承。从高速列车飞驰在铁轨上的那一刻起,轴承就像列车的膝盖,支撑着巨大的压力和高速运转的负荷。 然而,长期以来,我们国内的高端轴承几乎完全依赖进口,尤其是日本的JTEKT等企业几乎垄断了市场。这种局面让中国高铁在技术自主上处于被动,稍有断供就可能让整个高铁系统的稳定性受到威胁。于是,国产化成为必须要打的一场“硬仗”。 瓦轴集团在这一背景下承担起了关键使命。多年来,他们把每天的生产力提高到极致,如今每天能够生产180万套高铁轴承,占全国市场的一半以上。这个数字不仅意味着量的突破,更代表着技术的积累和稳定性。 每一颗轴承的精度都必须严格控制在微米级别,每一次测试都不能有丝毫差错。瓦轴的团队从最基础的材料冶炼,到最后的成品检测,每一环都在不断摸索和优化。 从依赖进口到实现国产化,这条路走得艰难,但每一个环节的坚持都让中国高铁的核心部件拥有了自己的“底气”。 高端制造不仅仅是轴承,还涉及更尖端的材料和工艺。以光刻胶为例,半导体制造中的ArF光刻胶长期被国外厂商垄断,价格高昂且供应紧张。 早在2020年,南京大学光电团队便开始了国产ArF光刻胶的攻关。研发过程异常艰难,每一批材料的配方都需要反复实验验证,工艺参数稍有偏差,就会导致芯片成品率大幅下降。 经过五年的持续攻关,到2025年7月,他们的光刻胶在7nm制程上取得了突破性进展,良品率高达99.7%。这一成果不仅为中芯国际和华为海思提供了稳定的供应,也意味着我国在高端半导体材料领域终于有了自己的话语权。过去只能“买买买”的局面,彻底被打破。 轴承和光刻胶之外,还有同样关键的零部件——谐波减速器。谐波减速器是一种高精度传动装置,在工业机器人、航天设备等领域不可或缺。 长期以来,日本在这项技术上几乎完全垄断市场,中国企业只能依赖进口。自2003年起,苏州绿的团队开始攻克这一技术难题。通过十多年的持续研发,他们不仅掌握了核心制造工艺,还成功实现了市场份额的逆袭。 目前,苏州绿的谐波减速器国内市场占比已达到60%,全球排名第二。更值得一提的是,他们推出的DNG柔性轴承减速器还获得了多项工业大奖,这不仅体现了技术水平,也彰显了中国工业设计的创新能力。 在高端制造领域,还有一项长期被进口机床限制的技术——五轴机床。传统五轴机床是航空航天零部件加工的核心装备,高精度、高复杂度的加工能力长期被德国、日本等厂商控制。科德数控在这个领域默默耕耘多年,最终研发出六轴五联动整体叶盘机。 这款机床在航空航天领域订单占比已达53%,彻底打破了国内对进口机床的依赖。科德数控的成功背后,是无数科研人员和工程师夜以继日的努力。 他们面对的困难不仅是技术本身,还有材料选择、结构设计和加工精度的多重挑战。每一个突破都凝聚着长期坚持和不断试错的结果。 这一系列技术突破,背后反映的是中国科研人员和企业的韧劲和坚守。从高铁轴承到光刻胶,再到谐波减速器和五轴机床,每一次“被卡脖子”的经历,都让我们更加清楚自主可控的重要性。 日本曾紧握核心技术不放,而中国企业则通过长期积累、持续创新,一点点把曾经被垄断的技术夺了回来。这不仅仅是工业能力的提升,更是一种战略自主的体现。 同时,这些突破还带动了整个产业链的发展。 国产高铁轴承的大规模生产,不仅降低了成本,也让相关零部件供应链更加稳定;国产光刻胶的成熟,使芯片制造环节对外依赖大幅下降;谐波减速器和五轴机床的国产化,则为工业机器人和航空航天产业提供了更强的技术保障。 每一项突破都像多米诺骨牌一样,引发上下游产业的联动,形成了中国高端制造领域自主可控的生态圈。 当然,这条路并不轻松。科研攻关需要时间,需要资金,更需要耐心和恒心。每一个技术难关的背后,都有无数次失败和改进的过程。 科研人员常常面对实验室熬夜通宵的现实,工程师在车间反复调试零部件的精度。正是这种“不服输”的精神,让中国在被外部技术封锁的情况下,逐渐掌握了自己的命脉。 这场技术攻坚战,也像一场慢速拔河。日本紧握着轴承、光刻胶、减速器不放,企图在关键技术上保持话语权,而中国企业则像在拔河比赛中一点点用力回拽。每一次技术突破,都是向前的一小步,但积累起来,却能形成巨大的力量。 今天,当国产高铁轴承占据半壁江山,当国产光刻胶能够支撑7nm制程,当国产谐波减速器和五轴机床在国内市场崭露头角,我们看到的不仅是技术的自主,更是中国工业从“跟跑”到“并跑”,再到“领跑”的转变。